香梨的凍干

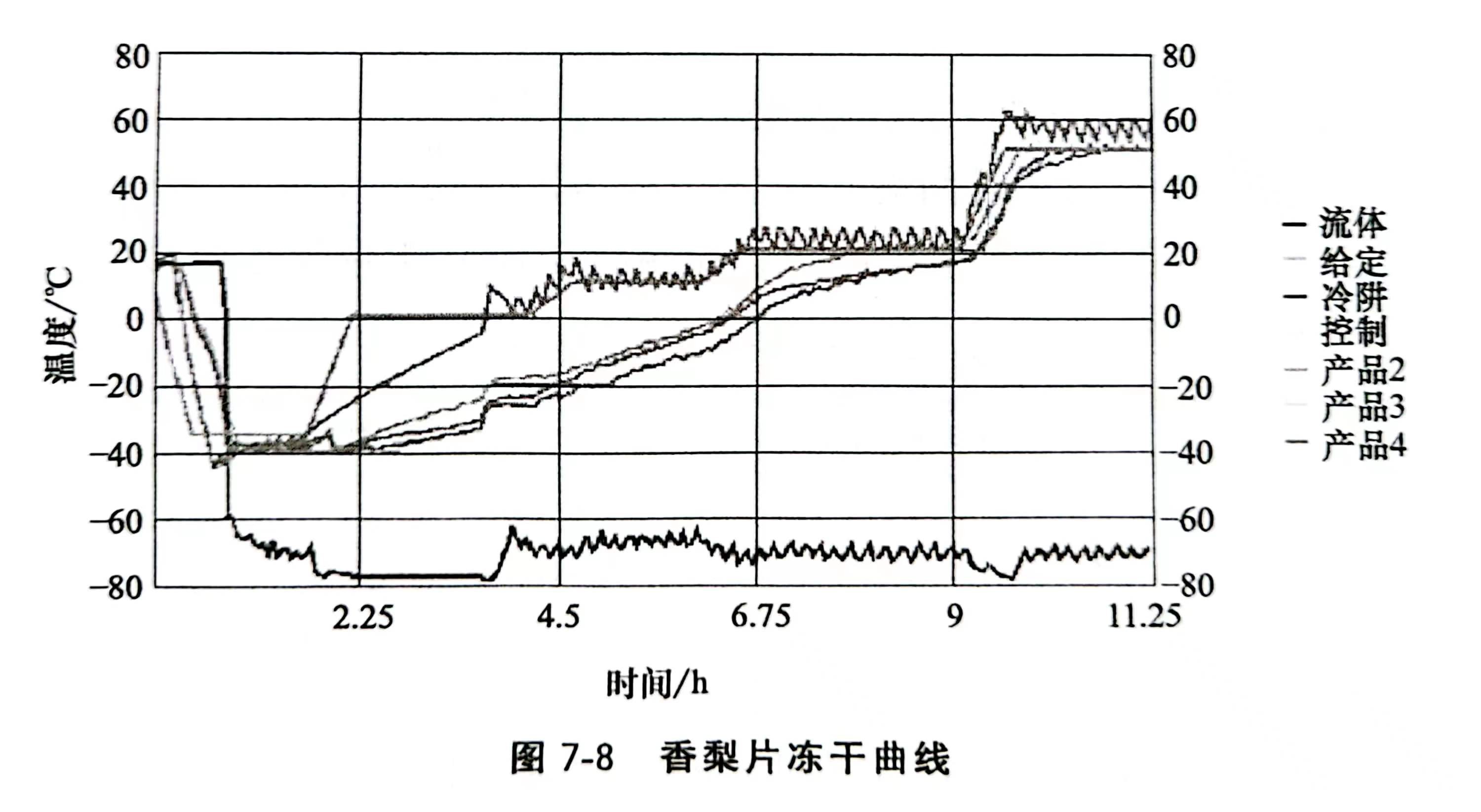

香梨在凍干箱內已達到預凍溫度后,制冷機停止對凍干箱制冷����,開始對冷阱制冷��,在3~5min內冷阱溫度降至-40℃��,這時啟動真空泵抽真空,當凍干箱內真空度達到40Pa時��,系統對擱板加熱���,升華干燥階段開始�����。主要采用輻射和熱傳導兩種方式對物料供熱��,通過調節輻射板和導熱板的溫度來調節加熱量。

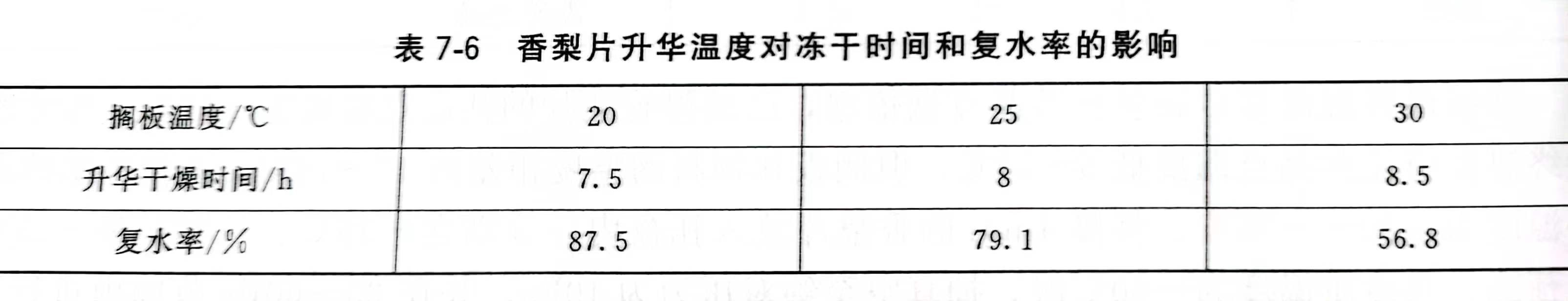

加熱板溫度的控制是關鍵因素��,如控制不當�,將會使產品出現熔化�����、冒泡�、崩解等現象��。原則上應使升華溫度低于其冰晶體剛出現熔化的溫度,也就是低于香梨的共熔點溫度。因此���,在20℃、25℃和30℃三個擱板溫度對香梨片進行升華干燥實驗��,30℃時升華香梨片開始出現褐變并明顯萎縮;20℃和25℃時升華香梨片都表現為正常的淺黃色�����,但25℃升華時制品的復水率太低(見表 7-6)�����,所以取升華溫度為20℃。實驗過程中發現����,真空度一直很低���,這說明加熱的速度太快���,冰大量升華����,超過了冷阱的捕水能力����。所以分三個階段對擱板加熱�����,先在30min內升至0℃���,然后恒溫2h;當物料溫度接近擱板溫度時��,繼續對擱板加熱���,在30min內升至10℃,然后恒溫1.5h���;當物料溫度再次接近擱板溫度時���,再繼續對擱板升溫,在30min內升至20℃�,再恒溫 2.5h�����。

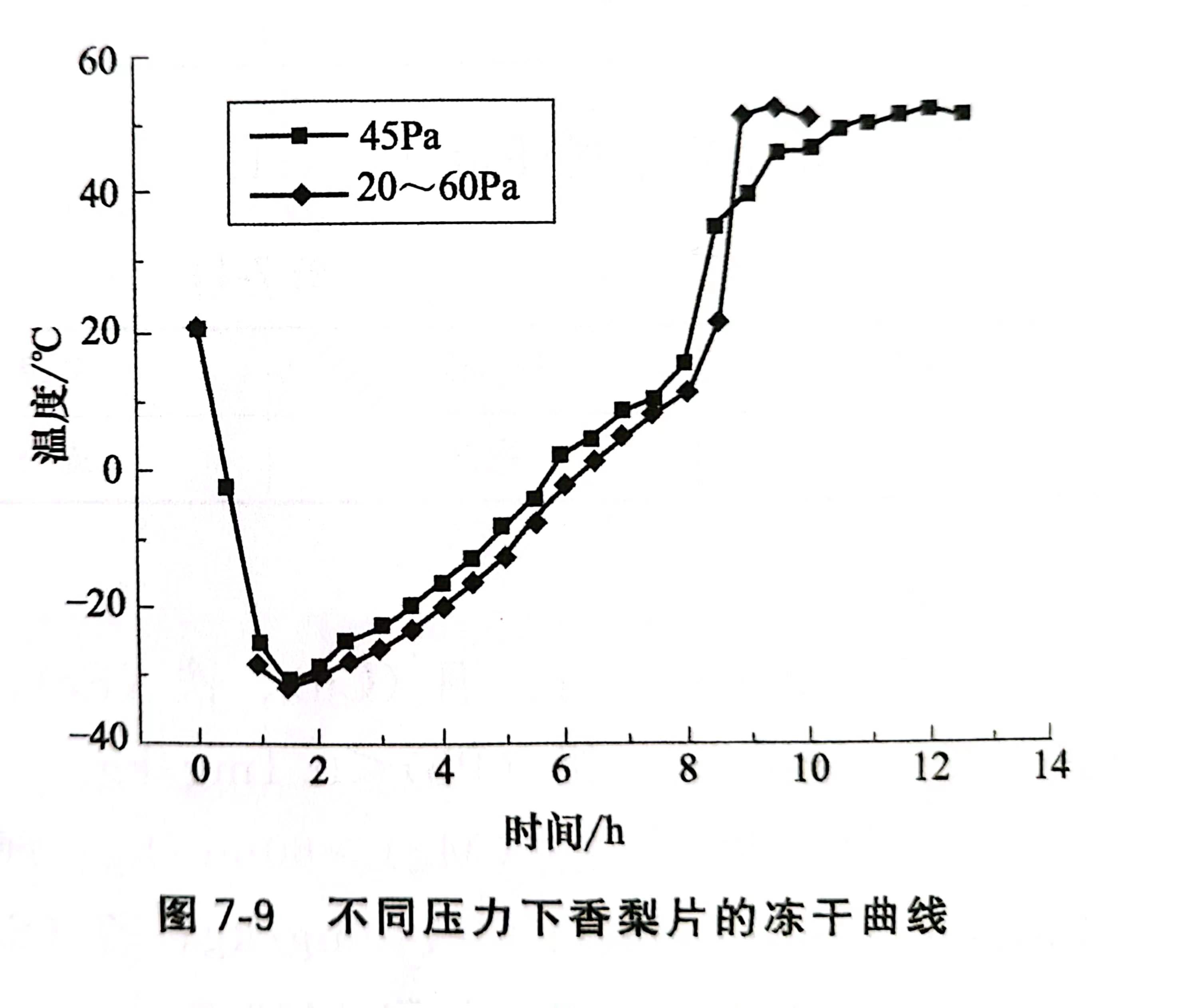

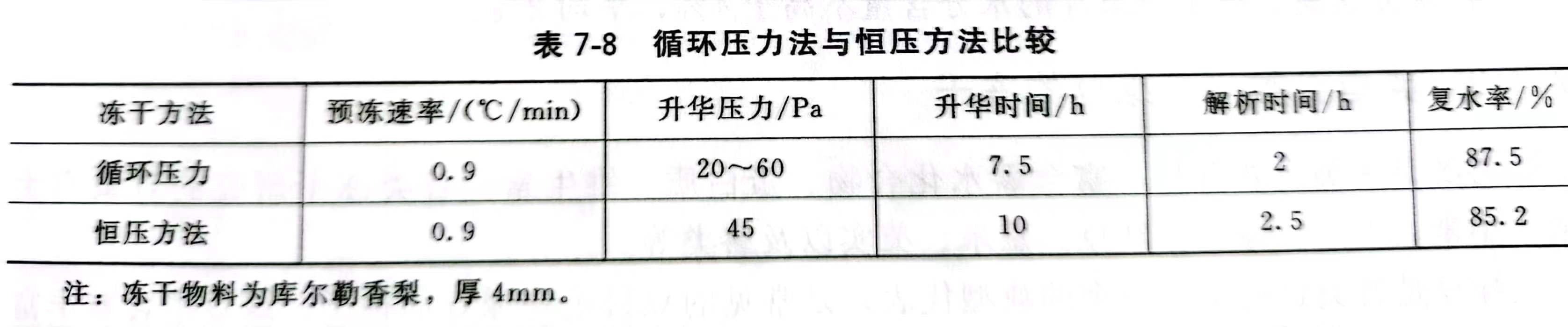

為了縮短升華干燥的時間���,可采用循環壓力法,真空度控制在 20一60Pa�����,除去物料97.5%的水分的升華干燥時間共為 7.5h�����。

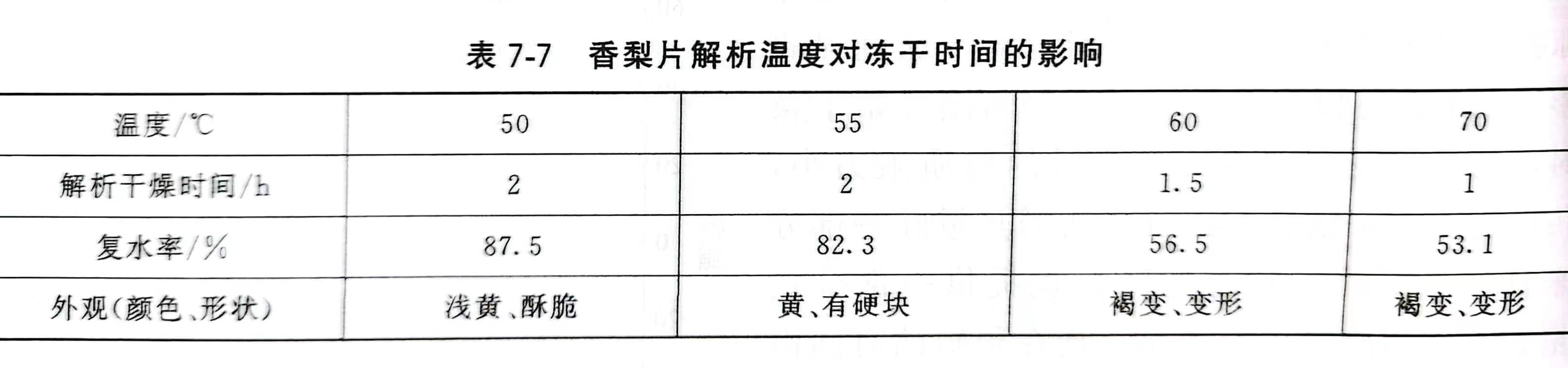

解析溫度及時間的確定,直接影響物料的最終含水量�,所受限制是物料的最高耐熱溫度而不是融化問題��。在真空度保持30Pa不變的條件下�,進行 50~70℃的解析干燥試驗���。實驗結果列于表 7-7�。在樣品溫度達到55℃時�����,香梨片表面就有少量硬結小塊��,局部顏色變深�,造成品質下降����。為保證產品質量��,在解析干燥階段擱板溫度不要超過 55℃����,香梨片溫度不要超過50℃,真空度保持30Pa不變����。當物料溫度接近加熱擱板的溫度時�,凍干結束���,解析時間為2h。

當加熱板溫度較低時�����,由于熱通量較小,物料的底部溫度及界面溫度都很低����,與物料的共熔點溫度有一定差距。當界面溫度很低時����,傳質推動力小,使干燥時間增長�。此時�����,提高加熱板溫度增加熱通量��,物料的界面溫度上升���,傳質推動力提高���,加快了水蒸氣的逸出速度�����,因此�����,干燥時間有所減少��。但是�,在升華階段后期�����,界面溫度已接近物料的共熔點��。如果再提高加熱板溫度強化熱量的輸人,實驗中發現��,物料底部“氣墊區”略微融化����,造成產品質量下降����。同時實驗中還發現�,進一步提高加熱板溫度����,會造成物料收縮變形�,脫離加熱板�,造成物料與底部接觸不好����,傳熱不均勻���,對縮短凍干時間沒有實質性影響��。香梨凍干曲線見圖7-8���。

實驗中將厚4mm的香梨片放入托盤中����,分別在真空度為 20~60Pa�����、30~70Pa 和4~80Pa的范圍內干燥,研究發現20~60Pa時干燥時間最短���,干燥的效果最好�,復水時間最短�����,所以實際生產中應采用干燥室循環壓力為20~60Pa��。從實驗中還可以看出�����,利用循環壓力法進行凍干與利用恒壓方法進行凍干相比����,升華時間有明顯的縮短,大約縮短了1/3左右 (見表 7-8)。圖 7-9 顯示不同的恒定壓力和循環壓力下制品內部的溫度變化����,曲線

顯示溫度隨循環壓力的波動而波動�,由此可見樣品內部的溫度場以及升華界面處的水蒸氣壓力也是循環波動的��,曲線還呈現在高壓階段溫度下降����,低壓階段溫度上升的變化趨勢�。實驗結果充分說明采用循環壓力對于凍干香梨是提高凍干速率,縮短干燥時間��,減少電耗��,降低凍干生產成本的有效手段。

凍干后香梨片極易吸潮�,一夜之間就回潮了��,凍干后的香梨片放入磨口玻璃瓶和袋裝干燥劑后存放�,香梨片仍有不同程度的回潮�,效果也不好����。吸潮后的香梨片能攥成團,壓成塊�����,容易變質��。因此����,凍干香梨片的貯運價值與凍干后處理密切相關��。當香梨片完全凍干時����,真空封裝后存放�,效果很好����,大約可以存放 30 天����。

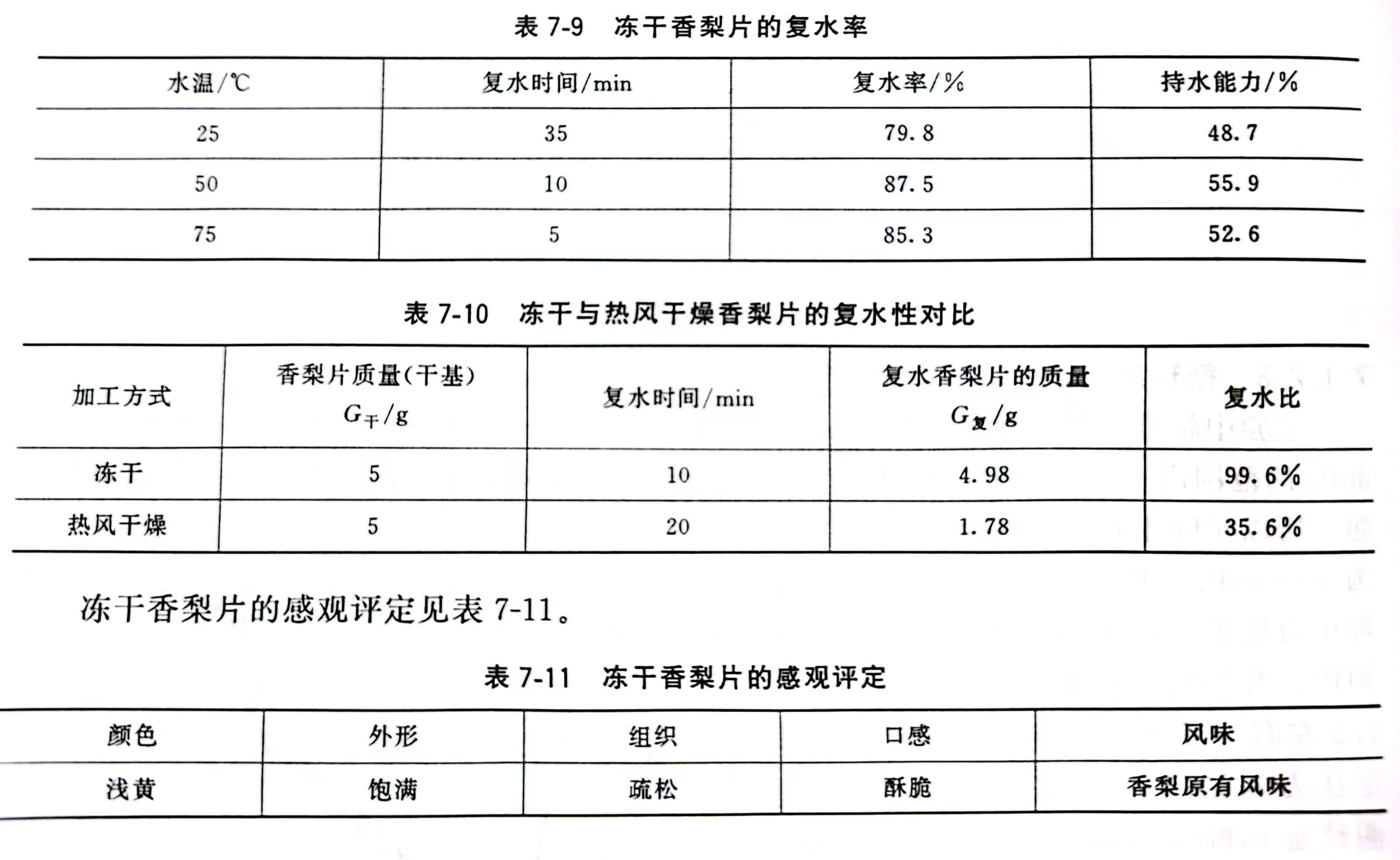

凍干水果的復水性是衡量其品質的重要指標之一�。復水是將凍干香梨片浸泡在恒溫的水中。表7-9 數據表明:水溫低��,則復水時間長�;水溫高����,香梨片表面褐變嚴重,發生糊化��。在50℃左右的溫水中���,香梨片的復水效果最好����。凍干香梨片與熱風干燥香梨片的復水性對比見表7-10:凍干香梨片的復水時間短�,僅需 10min����,而熱風干燥則需要 1h�,凍干香梨片復水性強,能吸收凍干樣品質量6倍多的水�,而熱風干燥只能吸收2倍多的水。

成分檢測:

1��、重金屬元素含量:銅 (Cu)、鐵(Fe)�、錳(Mn)檢不出���;砷(Sn)<0.1mg/kg�����;汞(Hg)<0.01mg/kg���;鉛(Pb)<0.1mg/kg���。

2、礦物質含量:鎂(Mg)>60mg/kg�;鉀 (K)>510mg/kg�����;鈉 (Na)>80mg/kg�;鈣(Ca)>80mg/kg���;磷(P)>140mg/kg���;硫(S)>6mg/kg;硅 (Si)>30mg/kg�����。

3�����、微生物含量:細菌總數<100 個/mg�����;大腸菌數<6 個/mg��;致病菌檢不出��。

4�、水分含量:凍干香梨片的水分含量不高于 4%,平均 2%���。