升華干燥時�����,將制冷系統切換到水氣凝結器上�,待水氣凝結器溫度降至-20℃左右����,即可開真空泵,對凍干箱抽真空����。凍干箱真空度達到20Pa左右即可開始加熱�,這時一定要注意控制加熱速率�,應保持山藥片內的溫度在共熔點以下��,以防止加熱過快造成制品熔化。實驗證明����,真空度控制在50Pa左右時,傳熱�、傳質效果較好���,升華速率較快�。升華干燥時間為8h�。

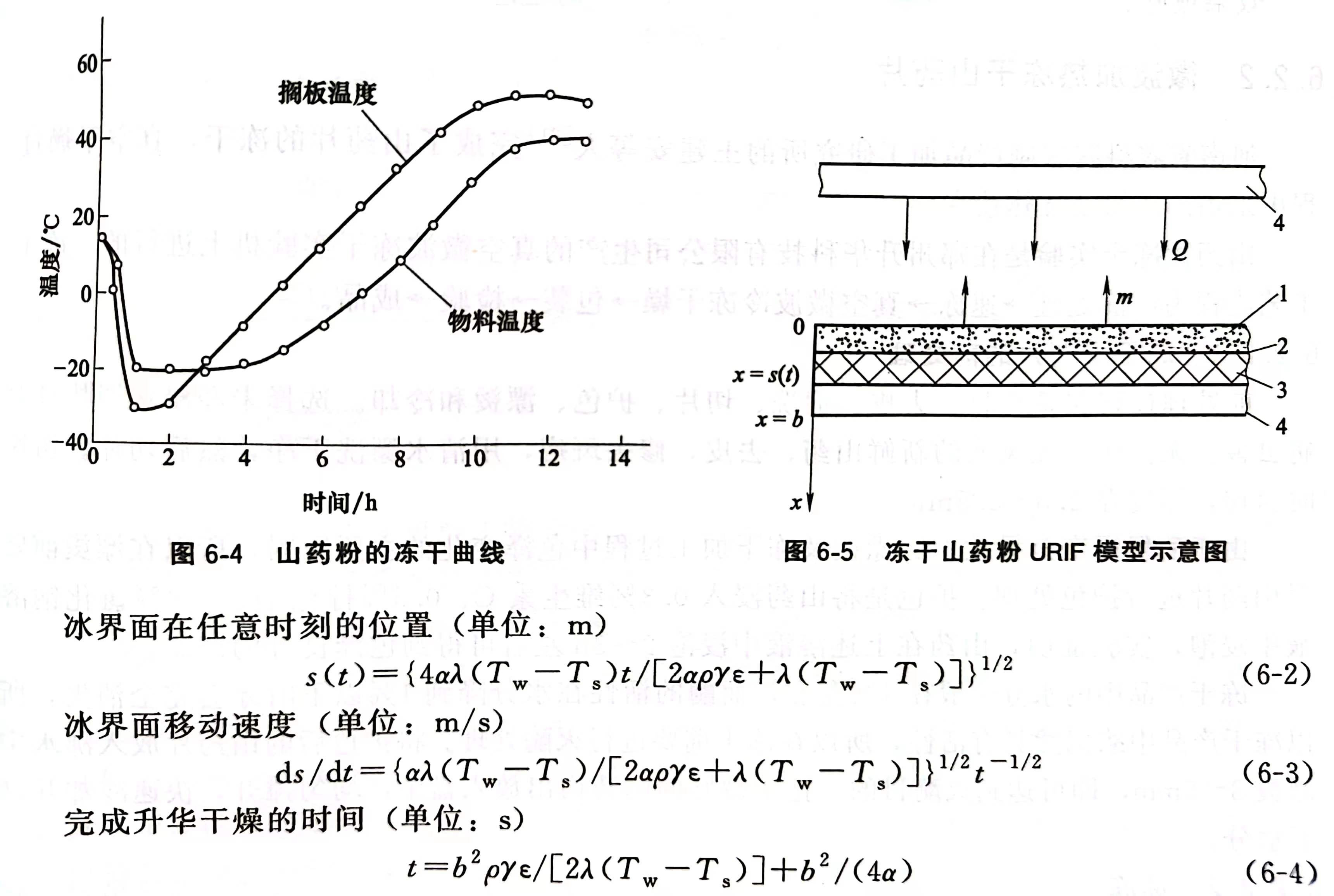

為保證產品質量,在解析干燥階段擱板溫度不要超過50℃�,山藥片溫度不要超過40℃�����。解析干燥時間為2.5h��。曾試驗提高擱板溫度到80℃,以便提高干燥速率�����,縮短干燥時間���,試驗結果發現有少量硬結小塊���,顏色變黃�����,似有燒焦現象���,造成質量下降。實驗得出較好的凍干曲線如圖6-4所示����,總計凍干過程耗費時間13h�����。

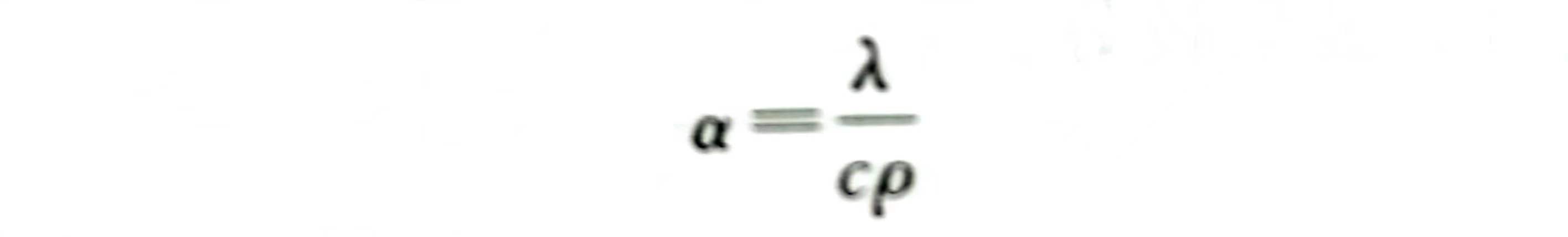

山藥凍干的傳熱�����、傳質模型采用傳統的冰界面均勻退卻模型(簡稱URIF模型)�����,如圖6-5所示���。圖中Q為傳熱����;m為傳質���;1為干層;2為移動冰界面�����;3為凍結層�����,4為擱板��。由于山藥片是通過墊一些小薄木片放在擱板上的�,與URIF模型中假定下擱板(x=b)處是絕熱的相近似,忽略了下擱板通過冰界面的冰層的導熱��。這種模型可采用直角坐標系來分析計算���。

式中���,b為山藥厚度,實驗中b=0.008m�����;ρ為冷凍層冰的密度�����,ρ=800kg/m3�����;γ為冰升華潛熱�,γ=2.8×106J/kg��;ε為凍干物料孔隙率���,定義為凍干物料孔隙體積與總體積之比�,ε=0.7�;λ為已干層熱導率,λ=0.03W/(m·℃)[即0.03J/(s·m·℃)];Tw為干層外表面溫度���,Tw=40℃���;Ts為升華界面溫度,Ts=-18℃�����;α為已干層導溫系數�,m2/s����。

式中�����,c為已干層比熱容����,c=1800J/kg���;ρ為已干層密度,ρ=350kg/m3。經計算得α=4.7×10-8m2/s����,t=8.09h��。計算結果與實驗值基本相符。

從式(6-4)���、式(6-5)計算可知,山藥的鋪放厚度對升華干燥時間的影響很大�����。在其他參數相同的情況下���,厚度從8mm增加到10mm時��,所需升華干燥時間從8.09h增加到12.65h�����。厚度僅增加2mm����,升華干燥時間卻增加了4.5h���。厚度從8mm減少到5mm時�,所需升華干燥時間從8.09h減少到3.17h��。厚度減少3mm���,時間卻減少了近5h。此計算值與實驗結果基本相符�。隨著厚度的增加,預凍時間和解析干燥時間也有所增加���,但不如升華干燥時間增加得多�����。其主要原因是厚度對傳熱的阻力比傳質的阻力小��。

為減少傳質阻力����,可將山藥片放置在帶網的托盤里��,從山藥片的兩側同時抽除水蒸氣�����,相當于山藥片的厚度減小1/2�����,升華干燥時間縮短1/2��,既提高了生產效率,又實現了節能����。

鮮山藥經凍干后���,不必人工粉碎���,自動成粉��。凍干后的山藥極易吸潮��,特別是山藥粉�����,吸潮后能捏成團��,壓成塊�,容易變質。因此�����,凍干山藥粉的貯運價值與凍干后處理密切相關�。通常凍干產品出箱后,應該采用真空包裝或真空充干燥氮氣包裝��。在實驗過程中沒有及時真空包裝的凍干山藥在一夜之間就回潮了。采用磨口玻璃瓶�,瓶中放入袋裝干燥劑后存放���,效果很好��。