凍干機的控制系統是控制工藝參數準確運行,保證凍干工藝過程按時完成的核心部分�����。常用的控制系統有手動控制、半自動控制����、全自動控制��、網絡控制和智能控制等�。前兩種控制方式已經逐漸被淘汰,現階段國內外生產的凍干機均已實現全自動控制�����、遠程監控和智能控制�。

控制系統一般由可編程控制器�����、人機界面設備����、傳感器、終端繼電器���、數模轉換等模塊組成��,智能控制軟件直觀顯示設備工藝流程、系統運行狀態、報警點和操作情況等����。

例如我國北京某科技發展公司生產的凍干機的控制系統可實現如下功能:

①按照管理權限調整凍干參數,把成熟安全的凍干工藝程序存儲在控制系統中�����,客戶只需對凍干工藝數據進行調整即可組成適合不同物料的凍干工藝;

②控制系統可實現自動對物料反復預凍、速凍和慢凍����;

③手動或一鍵智能控制凍干全過程���;

④系統顯示可用中文、英文等多種語言界面��,操作控制系統實現三級管理,密碼時間可以定時失效重置��;

⑤自動監控檢測并記錄儲存凍干過程相關數據,每分鐘存儲記錄一次數據(存儲記錄間隔時間可調),具備USB數據存儲器串口,系統可遠程監控和檢測維護�,上位機控制;

⑥凍干全過程編程自動控制�����,審計溯源���,可儲存多個固定或自定義程序進行凍干工藝管理,儲存程序≥100�����,每個程序步驟≥32;

⑦在運行過程中設備部件運行出現異常時系統即時報警并主動保護運行���,具有真空失壓��,設備報警并自動運行保護物料功能,具有真空泵維護提示功能����;

⑧實時顯示設備部件及物料溫度和真空度�����,自動生成凍干曲線�;

⑨設備溫度和真空度均采用PID控制;

⑩真空度和溫度維護校準功能;

?凍干終點測試功能�����;

?手動或自動進行真空度調節��。

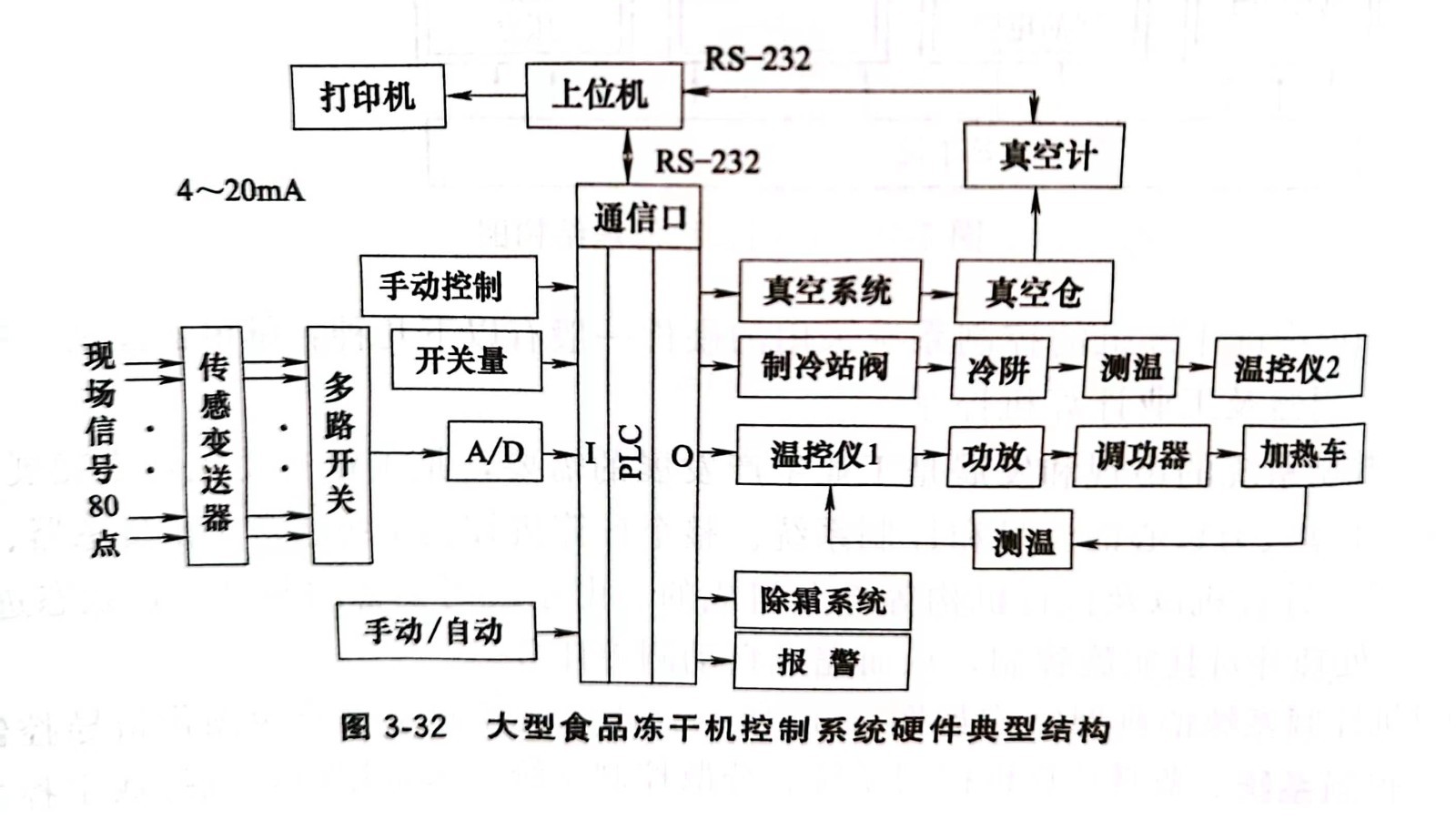

實現上述功能可采用不同的控制方式���,包括不同的硬件配置和不同的軟件程序��,但其基本結構是大體相同的�,圖3-29給出一種控制系統原理結構圖��。上位機采用幾臺智能控制儀表和可編程控制器(PLC)和應急手操控制臺組成,上���、下位機之間用工業RS-485總線連接���。PLC本身具有獨立的連鎖保護和部分程控�、定時功能�,可配合手操臺實現應急操作����。

目前���,國內冷凍干燥機的控制系統采用的硬件一般有以下幾種:繼電器控制����,單片機控制���,可編程控制器及工業計算機控制。

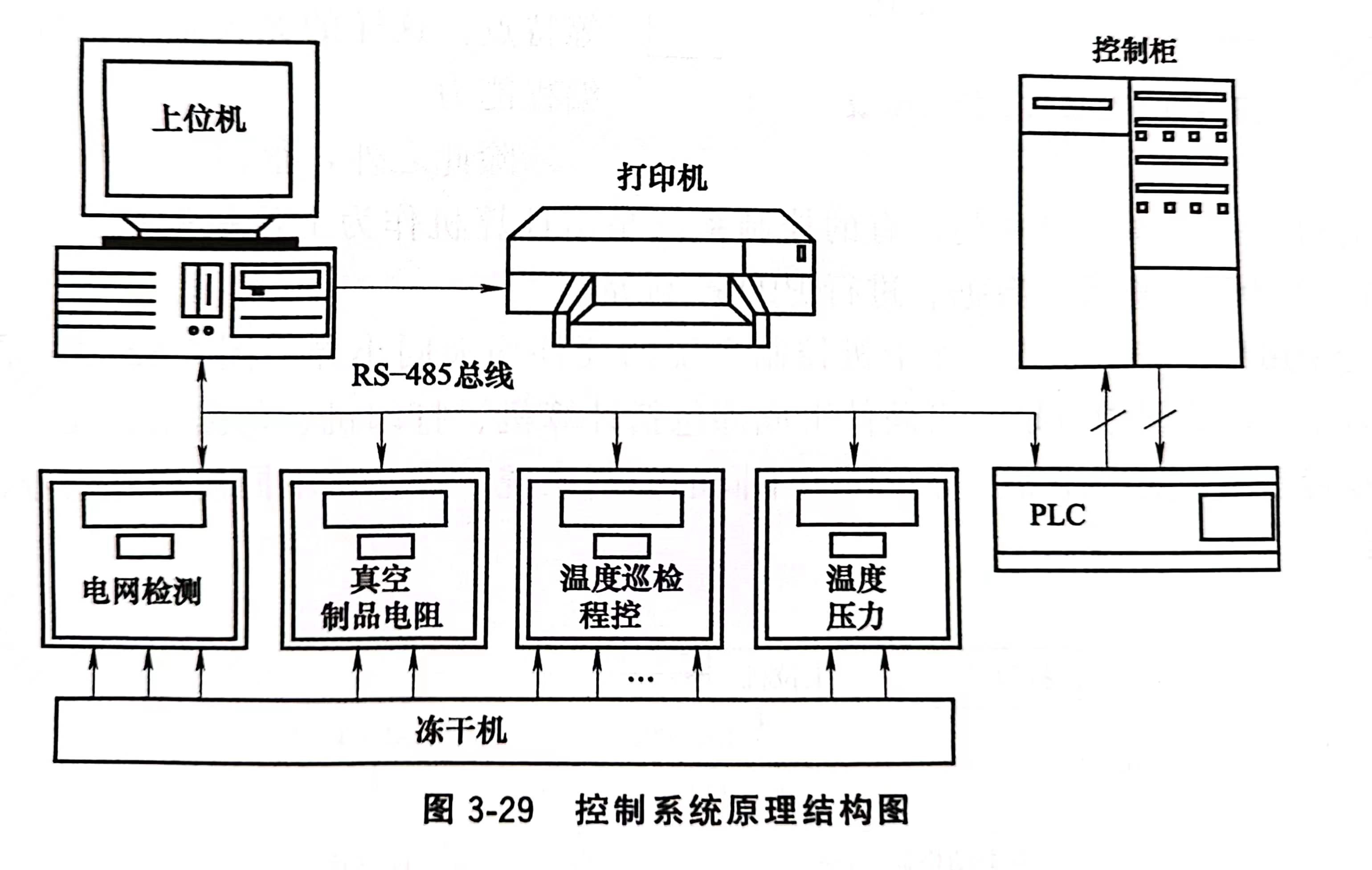

計算機控制系統的出現和發展是工業生產發展的需要��,是工業自動化技術發展的趨勢�。它是以電子計算機為核心的測量和控制系統��。整個計算機控制系統通常是由傳感器、過程輸入/輸出設備����、計算機以及執行機構等部分組成的。由系統對設備的各種工作狀態進行實時數據采集�、處理并對其實施控制�,從而完成自動測控任務。

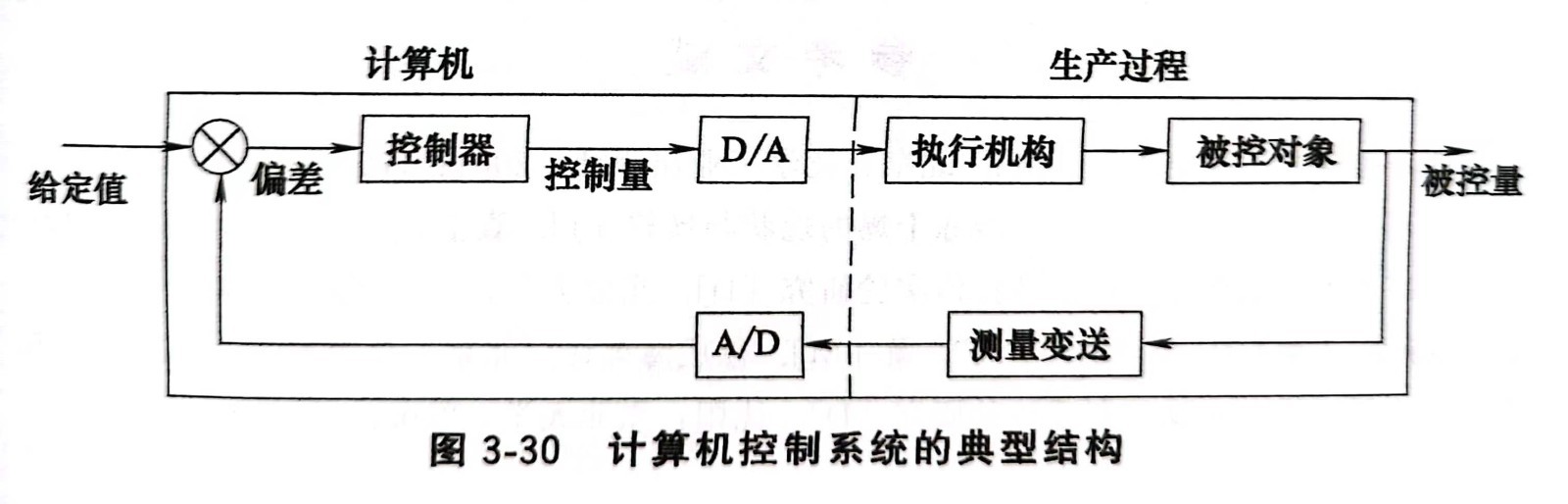

計算機控制系統的典型結構如圖330所示。計算機控制系統分為操作指導控制系統、直接數字控制系統����、監督計算機控制系統��、分散控制系統,最常用的是直接數字控制系統���,如圖3-31所示����。

直接數字控制(Direet Digital Contro,DDC)系統的構成如圖3-31所示���。計算機首先通過模擬量輸人通道(A/D)和開關量輸人通道(DI)實時采集數據��,然后按照一定的控制規律進行計算����,最后發出控制信息���,并通過模擬量通道(D/A)和開關量輸出通道(DO)直接控制生產過程。DDC系統屬于計算機閉環控制系統��,是計算機在工業生產過程中最普遍的一種應用形式����。DDC系統中的計算機完成閉環控制����,它不但能完全取代模擬調節器��,實現多回路的控制調節�,而且不需改變硬件���,只通過改變程序就能實現各種復雜的控制����。

計算機控制系統具有結構緊湊��,功能強�,維護簡單��,應變能力強和程序可移植等特點����。這樣的系統需要設計者有很好的編程能力����。

除此之外,很多控制功能都是由計算機��、單片機或PLC共同完成的��。有的控制系統是由計算機作為上位機監視生產過程�,單片機或PLC作為下位機采集數據���、進行PID控制等����。

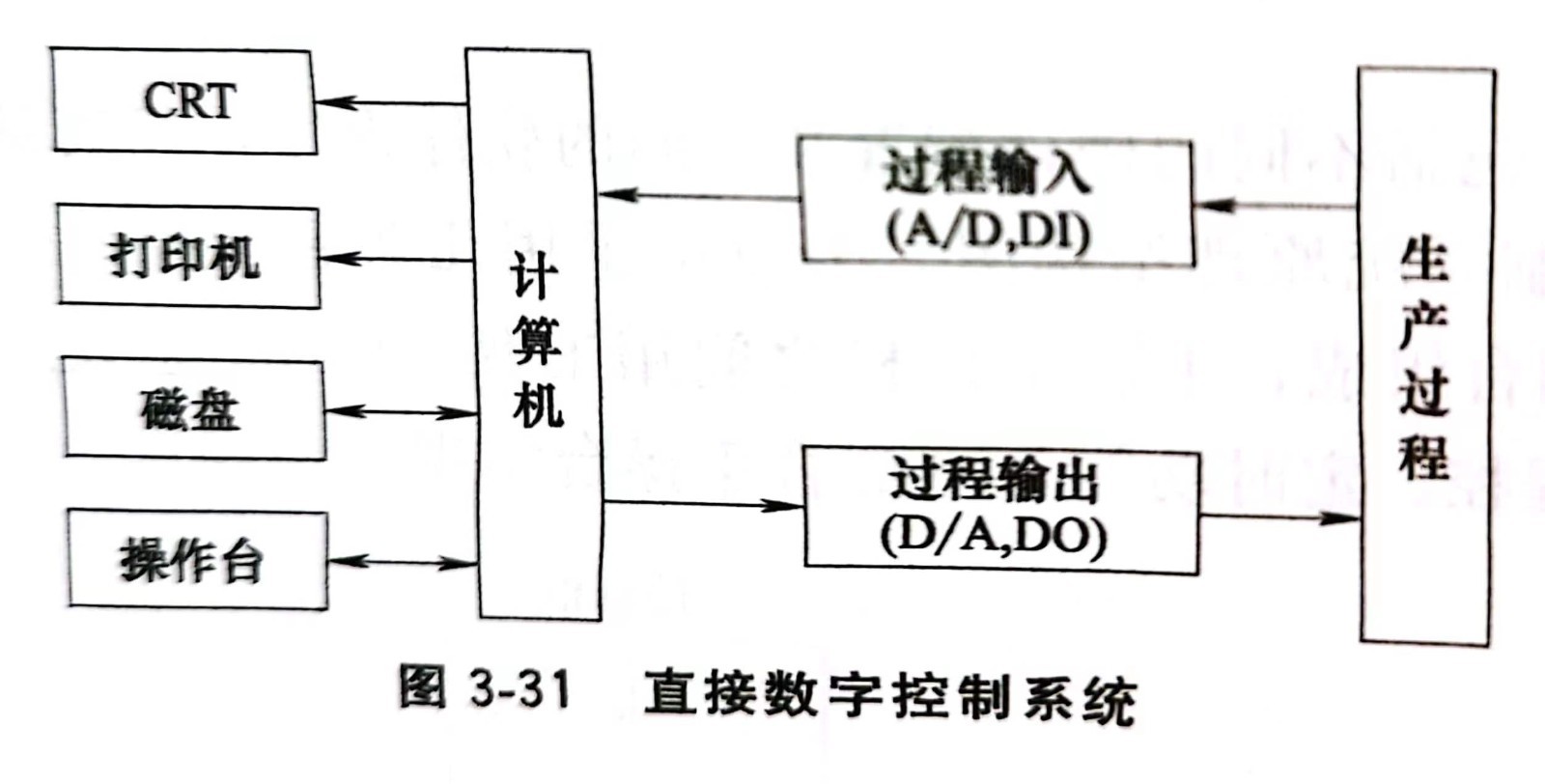

無論采用哪種控制方式,凍干機控制系統的硬件均大同小異����。圖3-32是一種大型凍干機的硬件結構。從圖中可以看出硬件組成都包括計算機��、打印機���、數據采集元件(包括真空計����、溫度傳感器、變送器等)等�����。對于不同的控制系統�,可選用不同規格����、型號����、容量和精度的硬件��。